亚马尔半岛位置示意图。

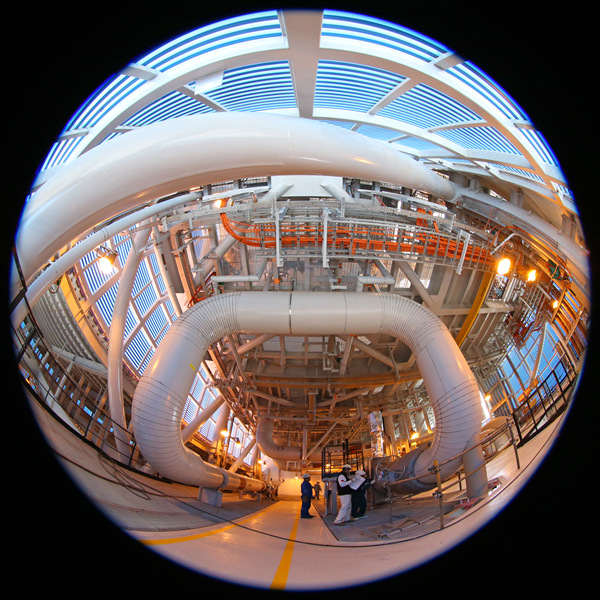

模块内部结构场景。

亚马尔大型LNG核心工艺模块首船装船现场全景。

胜利的喜悦。

外方业主代表和该模块的一些建造者共同见证这一激动人心的时刻。

夜色来临,亚马尔项目建造场地有序繁忙。

模块施工人员为设备张贴安全警示牌。

SPMT小车承载模块缓缓通过栈桥,驶向驳船甲板。 摄影

特约摄影记者 韩庆 通讯员 李占宇

四月的青岛山青海蓝,山海之间,一把橘红、藏蓝相间的硕大无朋“梯椅”巍然耸立。

海洋石油工程股份有限公司(下称海油工程)总裁周学仲,站在这10层楼高的钢铁结构物下,视野里仿佛正回放那些并未因时光消磨而淡忘的记忆。

北极发来的“请柬”

4月8日正午,在8列SPMT小车(模块化自行拖车)组的负载下,这个高41米、重3657吨的庞然大物稳稳前行。小车组目的地是近在咫尺的运输船,而庞然大物终点站则是远在天边的北极。

这是亚马尔LNG(液化天然气)项目首个核心工艺模块。从规模和吨位来说,它只相当于海油工程建造的诸多“巨无霸”中的“小老弟”,但在周学仲眼中,它非比寻常,甚至是几代人夙愿达成的象征。

他清晰地记得,21个月前,党的生日刚过,一个重磅消息传来:海油工程成功签下俄罗斯北极亚马尔LNG项目36个核心模块的百亿大单。

这是该公司有史以来中标金额最大、技术等级最高、投标时间最长的一笔订单,也是中国首次承揽LNG核心工艺模块建造项目,更是中国“一带一路”战略构想的一个现实成果。

亚马尔半岛位于俄罗斯西北部北极圈内,大片面积被永冻层覆盖,却拥有超级丰富的天然气。亚马尔LNG项目被称为世界最大、纬度最高的液化天然气项目,是中国丝路基金首单对俄投资,也是在油气领域的第一笔投资。

尽管如此,在项目之初,超过90%的“实力派”国际油气“大咖”,并不相信该项目可以在如此严峻的极地环境下顺利推进,众多企业在谈判中打起了退堂鼓。就在这时,俄方向中国发来“请柬”。

然而,海油工程拿下这宗大订单并不轻松。面对这份沉甸甸的“俄餐”,韩国、印度等国的同行们都表现出浓厚的兴趣,有的甚至志在必得。

从2011年跟踪项目,到2013年6月正式投标、2014年5月中标,海油工程谈判人员整整忙碌了27个月。整个项目下来,相当于至少重新投标19次。

五年改变五十年

趴在山峰一样巨大的模块下面的SPMT小车组,960个轮子同时运转,隆隆踏上运输船。在模块的一侧,周学仲鬓角的华发和崭新的模块形成的鲜明反差,刺痛了海油工程青岛公司总经理陈宝洁的眼睛。

海油工程民间称海工,由建造、安装和设计三大板块合并而成。建造板块前身是1966年成立的海洋勘探指挥部工程队和机修站。如果没有亚马尔项目,五十年后的今天,人们印象中的海工,恐怕还停留在“搬来钢山铁海进行粗加工”的概念上。

实际上,自2011年以来,通过“国际大练兵”,海油工程不仅打破了过去在国际竞争中的沉默状态,也正逐步实现由制造外壳的“粗加工”到核心工艺“精加工”的有力转换。

在1987~2011年的二十五年间,海油工程仅承揽过8个海外项目,且始终没能成为国际油公司的直接承包商。

而“十二五”期间,该公司则以有计划、有步骤的国际化战略布局和拓展模式,获得资本市场认可关注,并获评最受投资者尊重的上市公司百强和中国主板上市公司价值十强。同时,国际化产品结构实现了从简单的海外劳务、设备资源输出到平台设计建造、高端模块化设施建造、深水及水下等业务的转型,服务结构实现了从单一产品到项目总包的升级……回首我国海上油气开发工程历程到如今,这五年悄然改变的是五十年的面目。

正是由于这种质的飞跃,俄方才将这一“国际大单”放心交给海油工程。海油工程由此跻身国际LNG模块化工厂建造承包商“第一梯队”。

海工,要你“好看”

在远离装船现场的亚马尔LNG项目组,设计部副经理杨风艳正一个人坐着她的“冷板凳”。

2014年10月项目正式开工至今,她和青岛建造场地上的15000人一样,每天都在加班加点地忙碌着,猴年春节,他们只休了一天。

查看国际上严格的俄罗斯标准、法规、欧洲标准、项目规格书中全新的技术要求,审核加设图纸,是她日常工作之一。加设高峰期,她一天要审核几十套图纸。但在业主面前,她并非一味去做“旋转的陀螺”。遇到图纸出现的错误和与业主理念相悖之处,她和团队会以负责任的态度进行更正和澄清。截至目前,他们给业主发的技术澄清达3660个。

站在项目组楼前放眼望去,120万平方米的青岛海工场地,几乎被亚马尔LNG项目的模块摆满。

面对这一规模超大、技术要求极高、施工难度极大的“超级工程”,15000名建造人员用持之以恒的创新、自信、自强精神,托起了“中国制造”的高品质,并通过自主发明半自动3D铣磨机、泡沫玻璃挖槽钻孔机等多台专用设备,打破了国外对中国企业的技术封锁。

“大国工匠”的超凡技艺在这里彰显无疑。该项目不仅工艺管线繁多,而且配置了373台超高、超重、超大设备,许多设备需要从高空向下贯穿或斜穿多层甲板才能安装到位,其中最重的设备近540吨;最高的模块超过40米,自身要穿过5层甲板和设备丛林;最难的是105吨直径5.1米偏心设备,它与要穿过的结构物的边距仅2.7厘米……施工过程可谓“步步惊心”,宛如上演高难动作片。

对杨风艳来说,更重要的则是真正触摸到了核心工艺的核心。“以深冷保温为例,以前的项目外方一眼都不让看,这个项目我们则全面参与进来,还进行了大量创新。这意味着海工在LNG工艺上的表现,将来会有更大的看点。”( 撰文 记者 郝艳军 特约记者

赵允庆)